Тонкостенные детали

С развитием социальной эпохи и освобождением человеческого труда наше время становится все более ценным. Рынок еды на вынос быстро развивается, и спрос на коробки для фаст-фуда, используемые для еды на вынос, растет в геометрической прогрессии. Появился рынок тонкостенных форм.

Тонкостенные изделия можно увидеть повсюду в жизни, например, упаковочные коробки в ресторанах, одноразовые стаканчики для питьевой воды, коробки для бенто «Мамина любовь» и различные изысканные упаковочные коробки в супермаркетах. Тонкостенные изделия имеют настолько широкий спектр применения, что неизбежен глубокий интерес к их производству.

Одноразовая посуда

В зависимости от источника сырья, производственного процесса, методов разложения и уровня переработки его можно разделить на следующие три категории:

1. Биодеградация: например, бумажная продукция (включая формование целлюлозы, покрытие картона), формование съедобных порошков, формование растительных волокон и т. д.;

2. Легкие/биоразлагаемые материалы: легкий/биоразлагаемый пластик (непенящийся), например фотобиоразлагаемый полипропилен;

3. Легко поддающиеся вторичной переработке материалы, такие как полипропилен (ПП), ударопрочный полистирол (HIPS), биаксиально-ориентированный полистирол (BOPS) и композитные изделия из полипропилена с натуральным неорганическим минеральным наполнением.

Материалы пресс-формы:

1. Материалы заготовок пресс-форм: 2316 и 638, чтобы предотвратить ржавчину форм и отверстий для воды;

2. Передняя и задняя формы изготовлены из термообработанных стальных материалов, таких как 2344, S136, DC53, GS767 и т. д., и обработаны до HRC48-52 для продления срока службы формы и предотвращения ржавчины;

3. Некоторые вставки в передней и задней формах, такие как вставки для горячей горловины с использованием S136 или 083 и термообработка, передние нижние вставки чашки формы с использованием S136, 083, 2344 и т. д. и термообработка, низкие верхние вставки задней чашки формы закрыты. сразу в тепло. Температура у рта высокая, а рассеивание тепла не идеальное, поэтому используется бериллиевая медь.

4. Поскольку передняя и задняя формы изготовлены из независимого нимбия, направляющая втулка на заготовке формы должна иметь поддержку из стали 2510 и закалена до HRC48-52.

5. Все направляющие стойки и направляющие втулки изготовлены из материалов HASCO.

6. В пресс-форме используется горячее сопло HUSKY, и о узле горячего сопла необходимо заранее уведомить производителя, чтобы производитель мог организовать профессиональную установку.

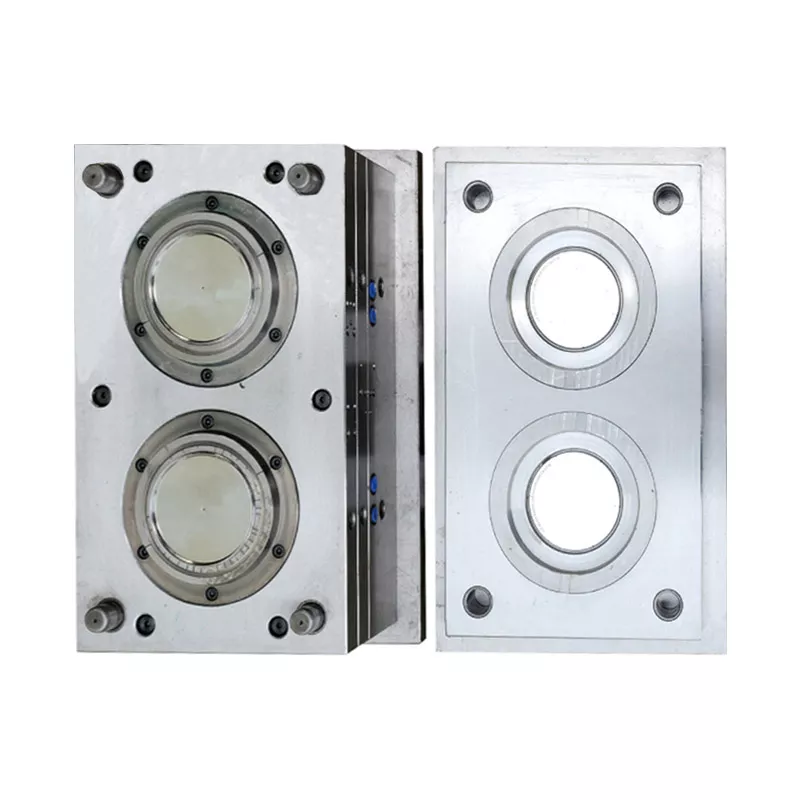

Конструкция формы:

1. Когда дизайнерская форма открывается, передняя форма должна сначала выдвинуться на 0,05-0,1 мм, чтобы облегчить выдувание и избежать прилипания продукта к передней форме;

2. Сопрягаемая поверхность вставки и вставки, вставки и втулки должна быть отшлифована с вытяжной канавкой, а глубина указана как 0,015 мм;

3. Транспортировка воды всего набора форм должна быть разумной и достаточной, с соблюдением принципа как можно большего количества, и каждая вставка также должна транспортироваться в достаточном количестве;

4. В зависимости от структуры продукта, характеристик сырья и количества пива выберите разумные материалы для форм.

Технология обработки:

1. Весь колумбий и детали, подлежащие термообработке, должны быть подвергнуты черновой обработке, а припуск на обработку обычно составляет 0,25–0,5 мм с одной стороны;

2. Заготовка после термообработки подается на шлифовальный станок вместе с чертежом, и на шлифовальном станке определяются форма и прямой угол заготовки. Измельчите до нескольких штук. Что касается места, где не составит труда обработать резиновую плоскость, оставьте 0,15 мм, чтобы сэкономить на шлифовке;

3. После того, как заготовка будет обработана шлифовальным станком, ее сначала необходимо проверить, затем передать в отдел контроля качества формы для проверки, а затем отправить на токарный станок с ЧПУ для обработки после подтверждения.

Какие требования предъявляются к литьевым машинам и формам для тонкостенного литья под давлением?

1.Инжекционная машина

Стандартные литьевые машины могут использоваться для производства различных тонкостенных изделий. В настоящее время производительность новой литьевой машины значительно превышает производительность 10 лет назад. Прогресс в области материалов, литниковой технологии и дизайна еще больше расширил производительность стандартных литьевых машин для заполнения тонкостенных деталей. Однако из-за постоянного уменьшения толщины стенок требуется более специализированная литьевая машина с высокой скоростью и высоким давлением.

Также были представлены полностью электрические литьевые машины и электрические/гидравлические литьевые машины с высокой скоростью и высоким давлением. Чтобы выдержать высокое давление новой литьевой машины, минимальное значение запирающей силы должно составлять 5-7 тонн/дюйм (проецируемая площадь).

Кроме того, при уменьшении толщины стенки и увеличении давления впрыска большой шаблон помогает уменьшить изгиб. Соотношение тяги литьевой машины, используемой для тонкостенных изделий, к толщине шаблона составляет 2:1 или менее. При производстве тонкостенных изделий замкнутый контур управления скоростью литья под давлением, давлением и другими параметрами обработки помогает контролировать заполнение формы и выдерживание давления под высоким давлением и высокой скоростью.

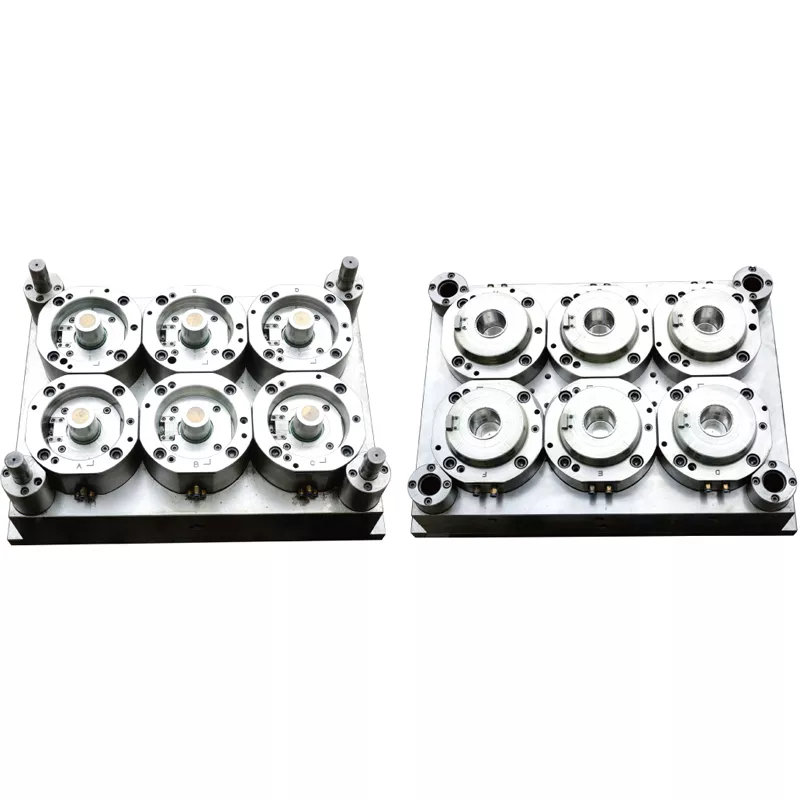

2. форма

Скорость является одним из ключевых факторов успеха тонкостенного литья под давлением. Быстрое заполнение формы и высокое давление позволяют с высокой скоростью впрыскивать расплавленные термопластические материалы в полость формы, тем самым предотвращая холодное затвердевание литника. Если стандартная деталь заполняется в форме в течение двух секунд, уменьшение толщины формы на 25 % потенциально может сократить время заполнения формы на 50 %, что составляет ровно одну секунду.

Одним из преимуществ тонкостенного литья под давлением является то, что при уменьшении толщины требуется охлаждение меньшего количества материалов. При уменьшении толщины цикл формовки можно сократить вдвое. Разумная настройка устройства транспортировки расплава гарантирует, что горячеканальный канал и литник не будут препятствовать сокращению цикла формования. Использование горячеканальных каналов и футеровок каналов помогает минимизировать цикл формования. Кроме того, следует учитывать материал, из которого изготовлена форма.

Сталь Р20 широко используется при литье традиционных изделий, но из-за более высокого давления при литье под давлением с тонкими стенками форму необходимо делать очень прочной. H-13 и другие твердые стали добавляют тонкостенным формам дополнительные коэффициенты безопасности. Однако стоимость прочной формы может быть на 30–40 % выше, чем стоимость стандартной формы. Однако увеличение затрат обычно компенсируется улучшением производственных показателей.

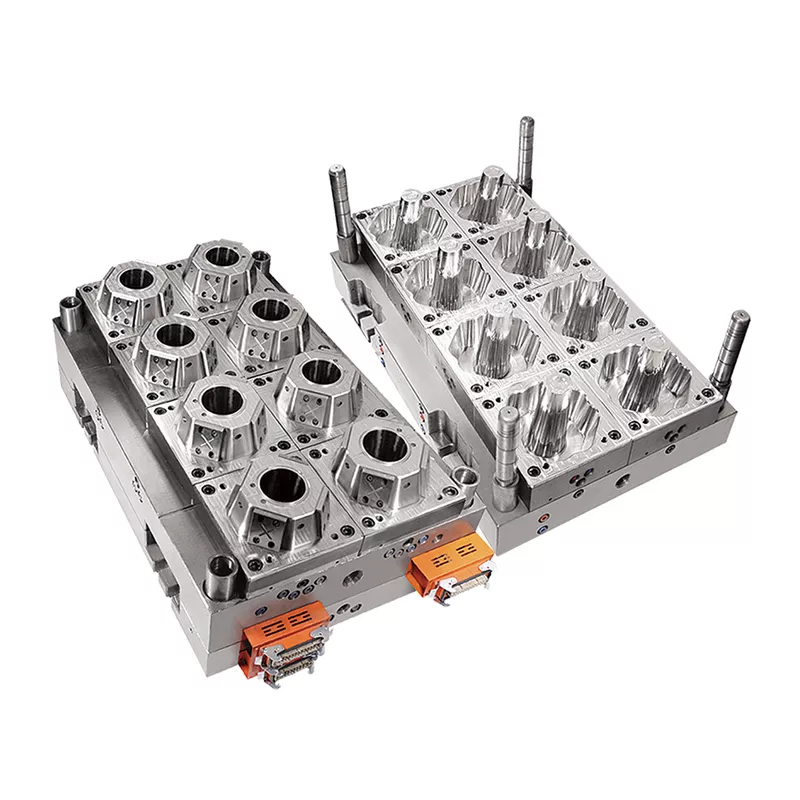

Наши технические моменты для тонкостенных форм:

1. Специально разработанная система для тонкостенных литьевых форм.

2. Система охлаждения, специально разработанная для тонкостенных форм.

3. Высокоточный процесс обработки.

4. Выберите стальные материалы для каждой части формы.

5. Специально разработанная вытяжная система для тонкостенных форм.

6. Высокоскоростная система литья под давлением.

Отправить запрос немедленно