Пять основных эффектов температуры пресс-формы на детали, отлитые под давлением

- 2024-09-23

Температура пресс-формы относится к температуре поверхности полости, контактирующей с продуктом во время процесса литья под давлением. Это напрямую влияет на скорость охлаждения продукта в полости, тем самым сильно влияя на внутренние характеристики и внешний вид продукта. В этой статье кратко обсуждаются 5 эффектов температуры пресс-формы на контроль качества деталей, отлитых под давлением, и предоставляется справочная информация.

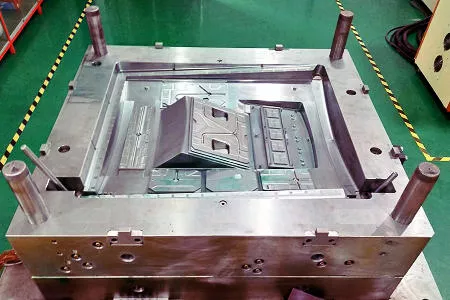

Форма

В промышленном производстве для получения необходимой продукции используются различные формы и инструменты для литья под давлением, выдувного формования, экструзии, литья под давлением или ковки. Говоря простым языком, формы – это инструменты, используемые для изготовления формованных изделий, состоящих из различных компонентов. Разные формы состоят из разных частей. Обработку форм изделий они достигают главным образом за счет изменения физического состояния формовочного материала.

01 Влияние температуры формы на внешний вид изделия

Более высокие температуры могут улучшить текучесть смолы, что обычно приводит к получению гладкой и блестящей поверхности продукта, что особенно улучшает эстетику поверхности изделий из смолы, армированной стекловолокном. Это также улучшает прочность и внешний вид линий сварного шва.

Для текстурированных поверхностей, если температура формы низкая, расплав может с трудом проникнуть в корни текстуры, что приведет к глянцевому виду поверхности продукта и неспособности воспроизвести истинную текстуру поверхности формы. Повышение температуры формы и температуры материала позволяет добиться желаемого фактурного эффекта на поверхности изделия.

02 Влияние на внутренние напряжения изделия

Образование внутренних напряжений при формовании происходит главным образом из-за различной скорости термической усадки при охлаждении. После формования изделия его охлаждение происходит от поверхности к внутренней части. Сначала сжимается и затвердевает поверхность, а затем внутренняя часть, что приводит к внутреннему напряжению из-за различий в скорости усадки.

Когда остаточное внутреннее напряжение в пластиковой детали превышает предел упругости смолы или в определенных химических средах, на поверхности могут появиться трещины. Исследования прозрачных смол ПК и ПММА показывают, что остаточное внутреннее напряжение является сжимающим в поверхностном слое и растягивающим во внутреннем слое.

Поверхностное сжимающее напряжение зависит от условий охлаждения поверхности: холодная форма вызывает быстрое охлаждение расплавленной смолы, что приводит к более высокому остаточному внутреннему напряжению в формованном изделии. Температура формы является основным условием контроля внутреннего напряжения, и небольшие изменения температуры формы могут существенно изменить остаточное внутреннее напряжение. Как правило, каждый тип продукта и смолы имеет нижний предел приемлемого внутреннего напряжения. Для тонкостенных изделий или изделий с большим расстоянием потока температура формы должна быть выше нижнего предела, используемого при обычном формовании.

03 Деформация продукта

Если система охлаждения формы спроектирована неправильно или если контроль температуры формы неадекватен, недостаточное охлаждение пластиковой детали может привести к деформации деформации.

Для контроля температуры формы разница температур между стержнем и полостью, стержнем и стенкой формы, а также стенкой формы и вставками должна определяться на основе структурных характеристик изделия. При этом используются разные скорости усадки при охлаждении в разных частях формы, чтобы противодействовать различиям в направленной усадке и избежать деформации коробления в соответствии с диаграммами направленности после извлечения из формы.

Для пластиковых деталей с полностью симметричной структурой температура формы должна быть постоянной, чтобы обеспечить сбалансированное охлаждение различных частей пластиковой детали.

04 Влияние на усадку продукта

Низкая температура формы ускоряет молекулярную «замороженную ориентацию», увеличивая толщину замороженного слоя расплава внутри полости и препятствуя росту кристаллов, тем самым уменьшая формовочную усадку изделия. И наоборот, более высокие температуры формы приводят к более медленному охлаждению расплава, более длительному времени релаксации, более низким уровням ориентации и способствуют кристаллизации, что приводит к более высокой фактической скорости усадки продукта.

05 Влияние на температуру теплового отклонения изделия

Особенно в случае кристаллических пластиков: если изделия формуются при низкой температуре формы, ориентация молекул и кристаллизация мгновенно замораживаются. Под воздействием более высокой температуры или условий вторичной обработки молекулярные цепи частично перестраиваются и подвергаются процессу кристаллизации, вызывая деформацию даже при температурах, намного ниже температуры теплового отклонения материала (HDT).

Правильный подход — производить продукцию при температуре формы, близкой к рекомендованной температуре кристаллизации во время литья под давлением, обеспечивая достаточную кристаллизацию во время производства и избегая последующей кристаллизации и усадки при высоких температурах.

В заключение, температура пресс-формы является фундаментальным параметром управления в процессах литья под давлением, а также учитывается при проектировании пресс-формы. Его влияние на формование изделий, вторичную обработку и использование нельзя недооценивать.

-

ЯРЛЫК:

Отправить запрос немедленно