Газовая инъекция

- 2021-08-13

Газ-ассистент литье под давлением Это процесс, в котором используется инертный газ (обычно азот) для создания одного или нескольких полых каналов внутри пресс-форма для литья под давлениемЭд пластиковая часть. В конце этапа наполнения газ (N2) впрыскивается в еще жидкую сердцевину пресс-формы. Отсюда газ идет по пути наименьшего сопротивления и заменяет толстые расплавленные участки газонаполненными каналами. Затем давление газа прижимает пластик к поверхности полости формы, компенсируя объемную усадку до тех пор, пока деталь не затвердеет. Наконец, газ выбрасывается в атмосферу или перерабатывается.

Литье под давлением с газом существует уже более двух десятилетий, и многие люди беспокоятся по поводу патентов, прав и роялти. За последние несколько лет срок действия некоторых оригинальных патентов истек. И сейчас, формование с использованием газа широко практикуется. И инженеры-конструкторы, и производители процессоров обнаруживают, что эта технология является привлекательным вариантом для определенных приложений и предлагает множество преимуществ. Производитель несет ответственность за то, чтобы убедиться, что его практика или технология не защищены действующими патентами.

Варианты процесса

Два основных применения Газовое формование должны либо впрыскивать газ в полость детали (внутренний впрыск газа), либо использовать газ на внешней поверхности, но все еще внутри полости формы, для консолидации компонента (внешний впрыск газа).

Внутренний впрыск газа

Наиболее широко используемый процесс

Преимущества внутреннего газа пресс-форма для литья под давлениемв

Значительное снижение затрат в результате:

Уменьшение веса формованного пластика и, следовательно, стоимости материала.

Сокращение временных циклов формования, а, следовательно, и себестоимости продукции.

Снижение давления внутри формы и, следовательно, меньший износ форм.

Использование газа как средства равномерной передачи давления по всей формовке.

Устранение следов раковин.

Предотвращение попадания пластиковой упаковки из формовочной машины.

Снижение давления в форме до 70 % и, следовательно, снижение усилий блокировки пресса, что позволяет получать более крупные отливки на меньших машинах.

Сниженное энергопотребление.

Снижение напряжения при формовании и, следовательно, улучшение стабильности размеров без искажений.

Внешний впрыск газа

используется для улучшенного определения поверхности

Преимущества внешнего Газовое литье под давлением

Может устранить следы раковин.

Практически исключает возникающие напряжения и, следовательно, искажения.

Улучшает стабильность размеров.

Давление применяется более эффективно, поэтому требуется меньшее давление:

уменьшение силы блокировки или размера машины.

снижение износа пресс-форм.

снижение энергопотребления.

Больше свободы дизайна:

более толстые ребра с уменьшенной толщиной стенок.

многореберные компоненты.

плоские изделия из ПП и ПЭ.

В процесс внутренней закачки газа заложено несколько вариантов использования газа:

Полный кадр, внутренний Газовое формование

Короткое внутреннее газовое формование

Процесс изгнания пластика PEP

Формование с использованием газа с подвижным стержнем

Газовое охлаждение для внутреннего и внешнего газового формования

Каждый вариант имеет свое применение и преимущества.

Почему газовое литье под давлением?

Были разработаны методы, при которых инертный газ азот впрыскивается в еще расплавленный пластик в полости формы. Действуя изнутри формы детали, газ надувает деталь и противодействует эффекту усадки материала. Эффект заключается в сохранении внутреннего давления на материал до тех пор, пока он не затвердеет и не отслоится от поверхности полости формы. Это не зависит от замораживания ворот.

Сырье

Большинство термопластов могут получить выгоду от использования газовое формование включая полипропилен (PP), ABS, HIPS, поликарбонат (PC), PPC и нейлон (включая стеклонаполненные марки).

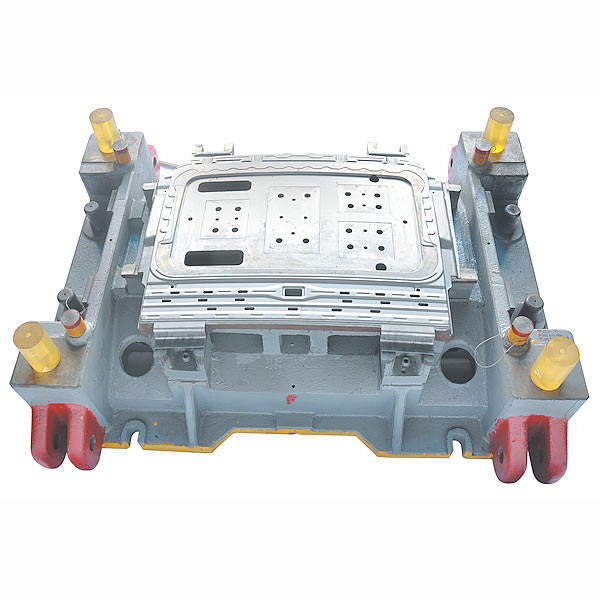

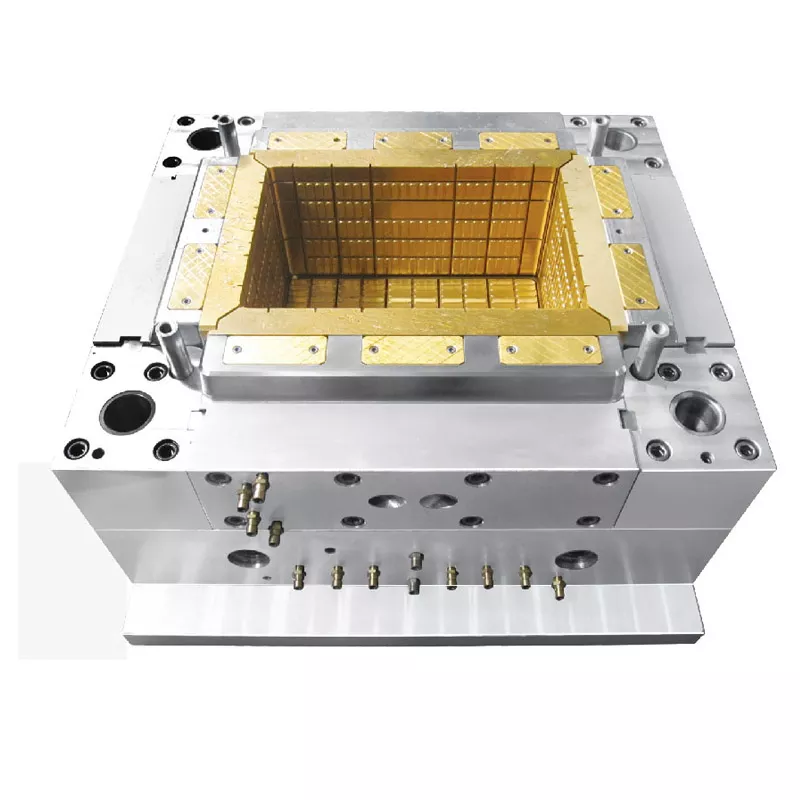

Оснастка

Обработанная сталь. Должны быть специально разработаны с учетом анализа текучести пресс-формы для улучшения выдалбливания толстых участков.

Расходы

Затраты на оснастку, как правило, высоки. Цены на детали обычно выше, чем у литье под давлением.

Преимущества

Экономия материала (вес, стоимость) для толстостенных деталей до 40%

Объединенные преимущества отсутствия упаковки молдинга заключаются в том, что используется меньше материала. Отсутствие необходимости упаковывать материал и получение полых сердечников из более толстых деталей позволяет сэкономить до 40 % на * Сокращение времени цикла на 50 % и более по сравнению со стандартным литьем под давлением толстостенных деталей. Еще один важный момент. Преимущество заключается в возможном сокращении времени машинного цикла. Поскольку расплавленная сердцевина не затвердевает, материал в полости формы затвердевает быстрее, что позволяет быстрее извлечь компонент.

Гладкая поверхность по сравнению со структурной пеной

Внешняя инжекция газа обеспечивает улучшенную четкость поверхности детали.

Меньшие усилия зажима

Улучшен эффект удерживающего давления

Высокая жесткость на изгиб и жесткость на кручение

Низкий уровень внутренних напряжений и низкая коробление для комбинаций толстых и тонких стенок (равномерная усадка и давление)

Уменьшение следов раковин

Свобода дизайна

Меньше линий сварки из-за меньшего количества точек впрыска.

Для крупных тонкостенных формованных деталей требуется большая длина потока или меньшее количество точек впрыска, поскольку газовые каналы действуют как лидеры потока.

Недостатки

Особое внимание следует уделить проектированию деталей. Высокая стоимость инструментов и анализа потока пресс-формы, поскольку процесс очень сложен, необходимо иметь богатый опыт работы с Устранение неполадок при литье под давлением с газом

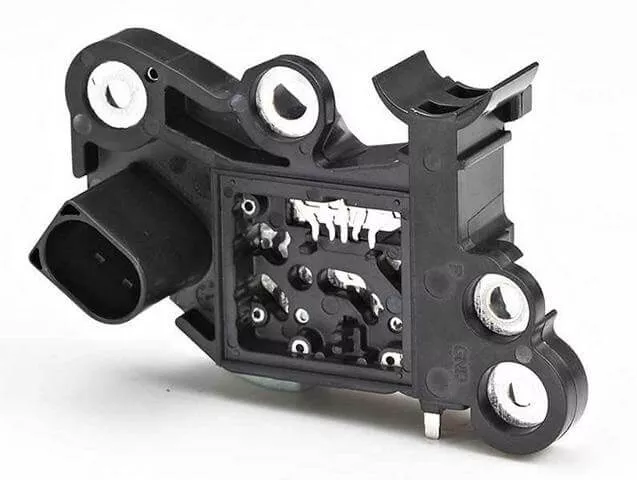

Приложения

Большинство детали, отлитые под давлением может получить выгоду от использования газовое формование. Этот процесс приносит пользу при применении от потребительских товаров до автомобильных запчастей. Типичными являются: игрушки, автозапчасти и все, что имеет толстые участки.

Применение внешнего газового формования:

Плоские панели для оргтехники.

Компьютерные корпуса.

Мебель, то есть столешницы.

Автомобильные панели.

Бытовая техника – напр. холодильники.

Мы реализовали множество проектов литья под давлением с помощью газа. Например, дверные ручки, ручки электроинструментов и т. д., мы очень хорошо с ними справляемся. Устранение неполадок при литье под давлением с газомЕсли у вас есть проект, требующий литья под давлением с использованием газа, вы можете отправить нам электронное письмо.

-

ЯРЛЫК:

Отправить запрос немедленно