Процесс испытания формы

- 2021-08-13

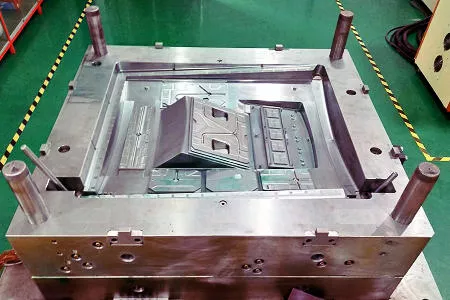

Когда новый пресс-форма для литья под давлениемПроизводство полностью завершено, следующим шагом является испытание формы (тестирование), для проверки формы нам необходимо проверить некоторую важную информацию, чтобы избежать какой-либо ошибки, нам нужно проверить пластиковый материал, цвет образцов, количество образцов, которые мы должны отправить клиенту. любые особые допуски, если их необходимо проверить во время испытания пресс-формы и т. д., ниже приведены наши процедуры и процессы испытаний пресс-формы,

Установите температуру ствола в соответствии с рекомендациями поставщика материала. Середина рекомендуется в передней и нижней части рекомендованного в задней части, если нет листа даты, ссылка из отчета о потоке плесени. Запишите фактическую температуру расплава с помощью метода воздушного выстрела. Если клиент должен присутствовать на испытании, лист данных материала должен быть напечатан и присутствовать на машине.

Установите температуру формы в середину рекомендуемого температурного пролета, если нет листа даты, ссылка из отчета о потоке плесени. Кроме того, убедитесь, что фактическая температура плесени является правильной во время производства.

Установите силу зажима в соответствии с отчетом Moldflow или Max зажима указанной клиента.

Установите время охлаждения в соответствии с «Время достичь температуры выброса» из отчета Moldflow.

Установить давление впрыска до максимума. Убедитесь, что плесень правильно очищена перед инъекцией.

Установите скорость впрыска до 50% машины клиента, если, в противном случае, 50% нашей машины, установите скорость удержания до 5-10.

Сначала установите давление с удержанием до 0.

Постепенно увеличивайте размер кадра, пока части не заполнятся примерно на 90%. Проверьте изменение полости. Если изменение полости превышает 7 %, запишите на странице и отметьте, что проблему необходимо устранить.

Увеличивайте размер кадра до тех пор, пока детали не заполнятся на 100%. Детали могут тонуть, но не сокращаться. Если на деталях есть засветы, ожоги или воздушные ловушки, запишите это в бумажном комментарии, так как проблему необходимо устранить.

Установите размер порции на 97 %, это следует сделать, включая расчетное время выдержки.

Установите давление удержания равным ½ фактического давления впрыска.

Начните анализировать зависание ворот и используйте время удержания с момента, когда ворота зависают.

Отрегулируйте время охлаждения в соответствии с указанным ниже пластиком.

Рекордный вес полных выстрелов.

Увеличивайте давление удержания до тех пор, пока вес детали не перестанет увеличиваться.

Отрегулируйте время цикла в соответствии с целями клиента. Убедитесь, что инструмент может работать правильно в это время цикла.

Отберите образцы и отметьте на них номер и дату испытания. Это очень важная информация для нас, чтобы определить, какие образцы относятся к предыдущему испытательному сроку, количество в соответствии с требованиями клиента, если детали в порядке. 1 балансовый выстрел и 2-3 раннера всегда следует отправлять вместе с образцами.

Согласно описанным выше процессам испытаний пресс-формы, пресс-форма должна работать очень хорошо в литейном цехе нашего клиента.

Если у вас есть еще вопросы, вы можете связаться с нами, если вы заинтересованы в наших услугах, вы можете отправить нам свое требование для получения предложения.

| МАТЕРИАЛ | |||||||

| толщина стен | Блокирующая тормозная система | Нейлон | HDPE | ДПП | ПП | Приложение | ПВХ поливинилхлорид |

| 0,5 | н/д | н/д | 1,8 | н/д | 1.8 | 1 | н/д |

| 0,76 | 1,8 | 2,5 | 3,0 | 2,3 | 3,0 | 1,8 | 2,1 |

| 1,0 | 2,9 | 3,8 | 4,5 | 3,5 | 4,5 | 2,9 | 3,3 |

| 1,3 | 4,1 | 5,3 | 6,2 | 4,9 | 6,2 | 4,1 | 4,6 |

| 1,5 | 5,7 | 7,0 | 8,0 | 6,6 | 8,0 | 5,7 | 6,3 |

| 1.8 | 7,4 | 8,9 | 10,0 | 8,4 | 10,0 | 7,4 | 8,1 |

| 2,0 | 9,3 | 11,2 | 12,5 | 10,6 | 12,5 | 9,3 | 10,1 |

| 2,3 | 11,5 | 13,4 | 14,7 | 12,8 | 14,7 | 11,5 | 12,3 |

| 2,5 | 13,7 | 15,9 | 17,5 | 15,2 | 17,5 | 13,7 | 14,7 |

| 3,2 | 20,5 | 23,4 | 25,5 | 22,5 | 25,5 | 20,5 | 21,7 |

| 3,8 | 28,5 | 32,0 | 34,5 | 30,9 | 34,5 | 28,5 | 30,0 |

| 4,4 | 38,5 | 42,0 | 45,0 | 40,8 | 45,0 | 38,0 | 39,8 |

| 5,1 | 49,0 | 53,9 | 57,5 | 52,4 | 57,5 | 49,0 | 51,1 |

| 5,7 | 61,0 | 66,8 | 71,0 | 65,0 | 71,0 | 61,0 | 63,5 |

| 6,3 | 75,0 | 80.8 | 85,0 | 79,0 | 85,0 | 75,0 | 77,5 |

-

ЯРЛЫК:

Отправить запрос немедленно